在2nm以下技术节点三维集成电路晶体管制造中,内侧墙、沟道释放、介质隔离等关键环节亟需突破高精度刻蚀工艺,以实现尺寸微缩和器件效能提升。当特征尺寸进入纳米尺度时,刻蚀反应截面呈现显著的尺寸效应,反应截面和缺陷等微观物理现象难以通过传统表征手段获取,现有刻蚀模型虽能预测宏观形貌演变,但在纳米尺度存在根本性局限。如何结合前沿人工智能技术,实现从原子级精度模拟刻蚀动力学过程,理解其微观结构演变过程,进而预测并优化宏观工艺参数以实现目标器件性能,是人工智能赋能集成电路先进制造的关键科学问题。

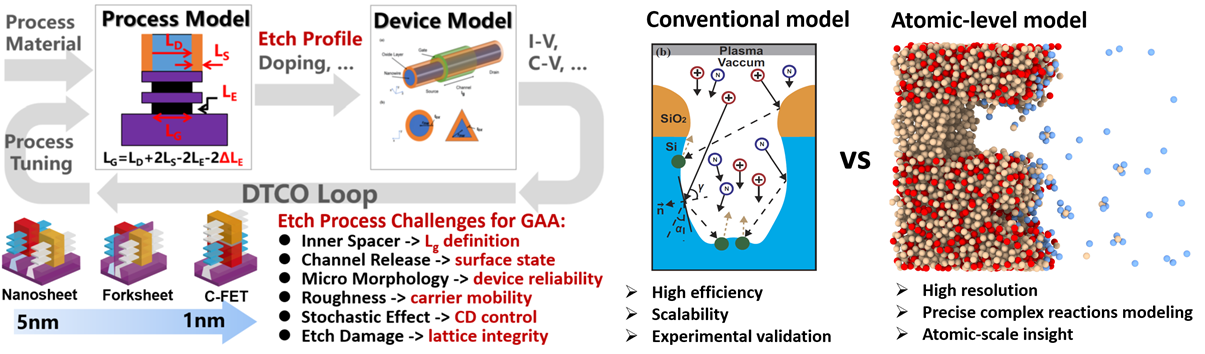

图1:工艺-器件仿真优化回路、特征尺度与原子尺度模拟方法对比。

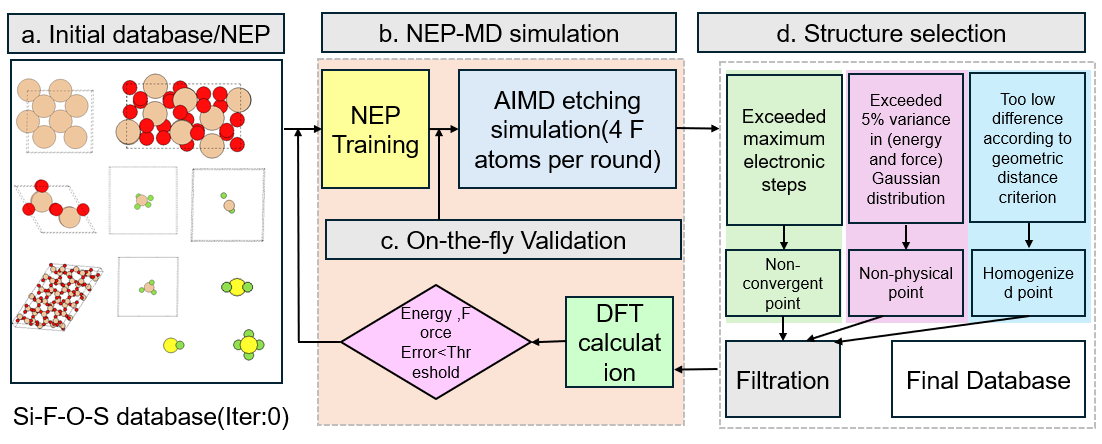

针对上述问题,中国科学院微电子研究所EDA中心陈睿研究员与先导中心李俊杰正高级工程师合作,首次将机器学习势函数(Machine Learning Potential,MLP)分子动力学推演方法引入集成电路刻蚀工艺仿真领域,从原子尺度深入探究刻蚀机理,并利用机器学习势实现宏观刻蚀轮廓的大尺度推演。本研究面向环栅(GAA)器件超晶格结构的横向选择性刻蚀工艺场景,引入工艺物理约束,结合神经网络演化算法,构建了机器学习势函数。该势函数具备与密度泛函理论(DFT)计算结果高度吻合的模拟结果。

图2:机器学习势函数的构建与迭代优化工作流程。

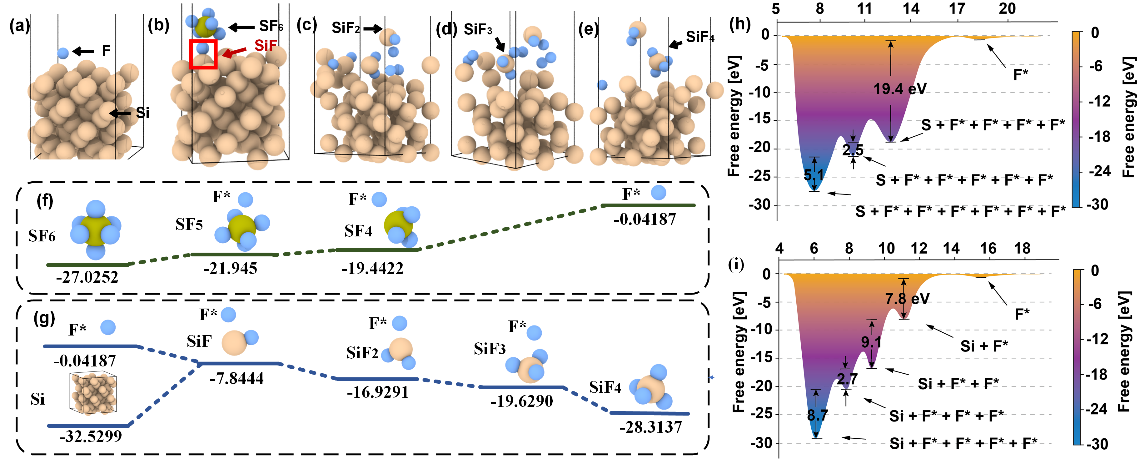

图3:(左)基于DFT方法的刻蚀中间产物及反应表面原子位能信息;

(右)基于MLP方法的反应表面二维势能面与DFT结果对比。

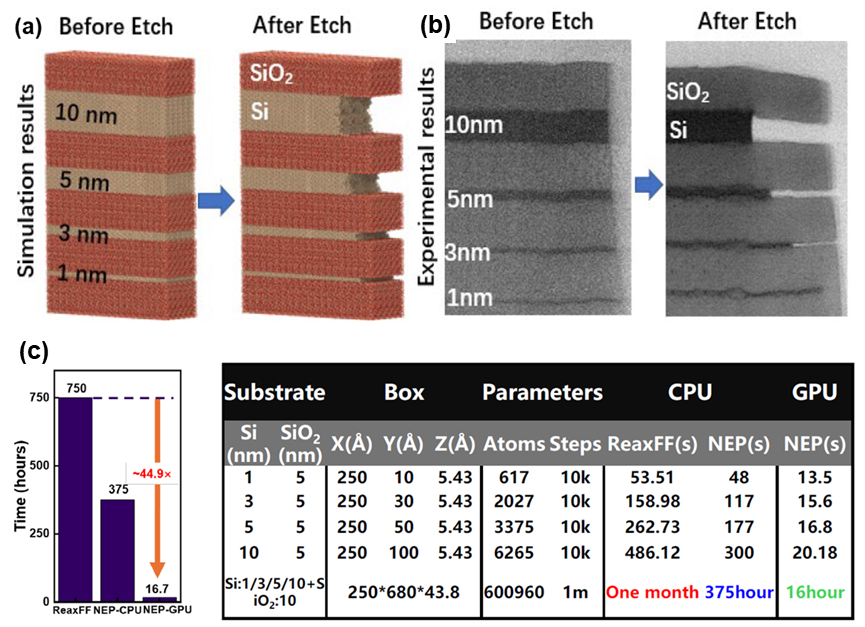

采用该势函数模拟Si/SiO2变厚度多叠层结构的横向选择性刻蚀工艺,成功实现了60万原子级大体系的分子动力学刻蚀轮廓推演。同时,本研究在微电子所8吋先导工艺平台上完成了相应结构的流片实验,并结合透射电子显微镜(TEM)表征,验证了仿真结果的正确性。通过与传统的反应力场分子动力学(ReaxFF MD)仿真方法对比,本方法实现了约45倍的计算效率提升。

图4:(a)、(b)刻蚀轮廓仿真与实验结果;(c)MLP与ReaxFF在CPU、GPU平台的计算耗时对比。

相关成果以“First large-scale (68×25×5 nm3) atomistic modeling for accurate and efficient etching process based on machine learning molecular dynamics (MLMD)”为题在第70届国际电子器件大会(IEDM 2024)上进行了口头报告。中国科学院微电子研究所EDA中心冯泽萌助理工程师、博士研究生呼子义、余童助理工程师为共同第一作者,微电子所EDA中心陈睿研究员、先导中心李俊杰正高级工程师为共同通讯作者。研究工作得到了中国科学院战略性A类先导专项、国家自然科学基金、中国科学院国际伙伴计划等项目支持。

| 相关新闻: |

| 微电子所利用新型堆叠纳米片沟道表面处理技术研制成功接近理想开关的GAA晶体管 |

| 微电子所在多模态数据表示学习方面取得进展 |

| 微电子所在纳米森林传感器应用研究方面取得新进展 |

学习园地