以二硫化钼为代表的二维半导体材料,因其极限的物理厚度、极佳的柔性/透明性,是解决当前晶体管微缩瓶颈及构筑速度更快、功耗更低、柔性透明等新型半导体芯片的一类新材料。近年来,国际上已在单层二硫化钼的晶圆制备及大面积器件构筑方面不断突破,在晶圆质量和器件性能方面逐渐逼近极限。例如,中国科学院物理研究所/北京凝聚态物理国家研究中心纳米物理与器件实验室研究员张广宇课题组国际上最早发展了蓝宝石上高定向外延晶圆尺度单层二硫化钼的技术【ACS Nano 2017; 11(12): 12001】,并通过优化外延参数将单层二硫化钼晶体质量和电学质量近一步提高【Nano Lett. 2020; 20(10): 7193】,使晶圆尺寸达到4英寸、晶畴尺寸达到~300 μm、平均电子迁移率达到~80 cm2·V-1·s-1,为国际上报道过的具有最大尺寸和最高电学质量的单层二硫化钼晶圆。

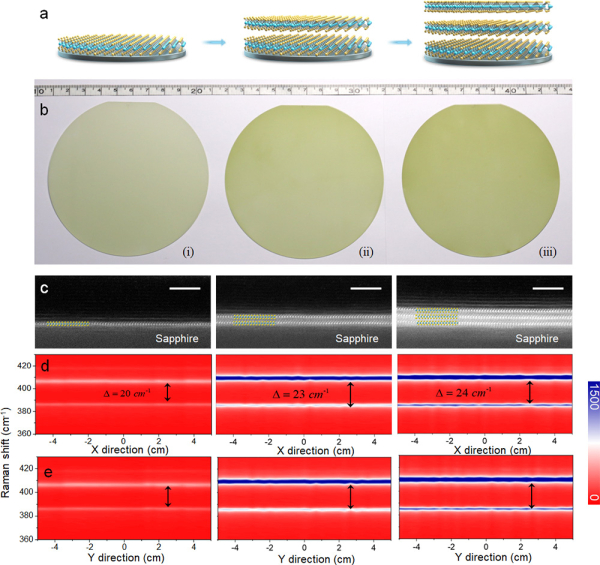

与单层相比,多层二硫化钼的带隙随着层数的增加逐渐降低,但场效应迁移率和电流密度会随之提高。因此,从提升器件性能角度考虑,多层二硫化钼是更优的材料。但由于热动力学的基本限制,实现高品质多层二硫化钼晶圆的制备仍具有挑战。针对多层二硫化钼晶圆制备的挑战,张广宇课题组最近发展了一种逐层外延方法,实现了层数可控的多层二硫化钼4英寸晶圆的可控制备,所外延的多层二硫化钼具有极高的晶体学质量和优异的电学性质。相关研究成果以Layer-by-Layer Epitaxy of Multilayer MoS2 Wafers为题,发表在《国家科学评论》上,并被作为亮点介绍。

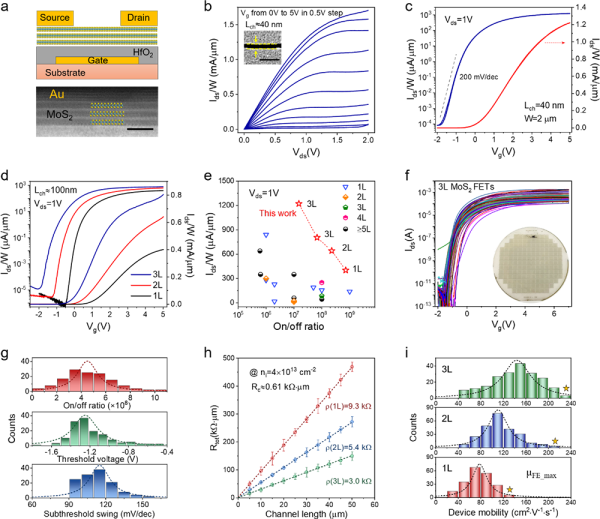

为了解决晶圆尺度多层二硫化钼逐层外延的问题,张广宇研究员课题组自主设计和搭建了4英寸多源化学气相沉积系统,发展了氧辅助的外延技术来调控生长动力学过程,利用蓝宝石(001)衬底的近邻效应克服了热力学的基本限制和逐层外延的困难,最终实现了4英寸晶圆尺度均匀多层二硫化钼连续薄膜(最高可达6层)的可控逐层外延生长。基于单层、双层及三层二硫化钼晶圆,科研人员加工了短沟道和长沟道的场效应晶体管器件并表征了器件的性能。电学测量结果表明,100纳米沟长的晶体管在驱动电压Vds=1V时的开态电流密度从单层的0.4 mA·μm-1提高到双层的0.64 mA·μm-1和三层的0.81 mA·μm-1,分别提高了60%和102.5%。对于40纳米沟长的三层二硫化钼短沟道器件,在Vds=2/1/0.65 V时的开态电流密度达到1.70/1.22/0.94 mA·μm-1的电流密度,为已报道的最高值,且具有超过107的开关比,优于国际器件与系统路线图(IRDS)中高性能逻辑器件的2024年目标。

对于沟长5到50μm的长沟道薄膜晶体管(TFT),双层和三层二硫化钼的电学质量相比单层得到显著提高,室温平均迁移率(最高迁移率)从单层的80 cm2·V-1·s-1(131.6 cm2·V-1·s-1)提高到双层的110 cm2·V-1·s-1(217.3 cm2·V-1·s-1,提高了65.1%)和三层的145 cm2·V-1·s-1(234.7.6 cm2·V-1·s-1,提高了78.3%),刷新了目前基于二维过渡金属硫化物半导体器件的最高迁移率记录。此外,相比于目前发展成熟的铟镓锌氧化物TFT(迁移率10-40 cm2·V-1·s-1)和低温多晶硅TFT(迁移率50-100 cm2·V-1·s-1),大于100 cm2·V-1·s-1的平均迁移率揭示了多层二硫化钼薄膜在TFT应用中的潜力。

研究发展了晶圆级高质量多层二硫化钼连续膜的逐层外延技术,为基于二硫化钼薄膜的大规模高性能电子学器件奠定了材料基础,可有效推动二维半导体材料在TFT、亚10nm超短沟道器件、柔性显示屏、智能可穿戴器件方面的应用。研究工作得到科技部国家重点研发计划、中科院战略性先导科技专项(B类)、广东省重点领域研发计划、国家自然科学基金和中科院前沿科学重点研究计划的资助。

图1.四英寸多层MoS2晶圆的逐层外延

图2.多层MoS2的超高电学质量

| 相关新闻: |

| 物理所实现高质量大面积外延石墨烯与Ru基底表面间的SiO2绝缘插层 |

| 化学所二维共价有机框架/石墨烯复合薄膜材料制备获进展 |

| 二维材料光电探测器研究取得进展 |

学习园地